در دنیای امروز، کاهش مصرف انرژی خط تولید به یکی از اولویتهای اصلی در صنایع تبدیل شده است. افزایش هزینههای انرژی و تأثیرات زیستمحیطی ناشی از مصرف بیرویه برق، فشار زیادی را بر کارخانهداران و مدیران صنعتی وارد کرده است. علاوه بر این، رقابت شدید در بازارهای جهانی ایجاب میکند که صنایع بهرهوری خود را افزایش داده و هزینههای تولید را به حداقل برسانند.

در خطوط تولید، موتورهای الکتریکی بهعنوان یکی از بزرگترین مصرفکنندگان انرژی شناخته میشوند. این موتورها که وظیفه به حرکت درآوردن ماشینآلات، نوارهای نقاله، پمپها و فنها را بر عهده دارند، در صورت عدم کنترل دقیق، میتوانند مصرف برق بسیار بالایی داشته باشند. اما راهحل چیست؟ چگونه میتوان بدون کاهش راندمان تولید، مصرف انرژی را کاهش داد؟

یکی از مؤثرترین راهکارها، استفاده از اینورترهای دلتا است. اینورترها که با نام درایوهای فرکانس متغیر (VFD) نیز شناخته میشوند، ابزاری کارآمد برای کنترل سرعت و گشتاور موتورهای الکتریکی هستند. در این مقاله، به بررسی نحوه عملکرد اینورترهای دلتا و تأثیر آنها در کاهش مصرف انرژی در خطوط تولید میپردازیم. با ما همراه باشید تا دریابید چگونه این تکنولوژی میتواند هزینههای شما را کاهش داده و به بهرهوری بیشتر کمک کند.

اینورترهای دلتا: ابزاری برای بهینهسازی مصرف انرژی

اینورترهای دلتا یا درایوهای فرکانس متغیر (VFD) دستگاههایی هستند که با کنترل سرعت و گشتاور موتورهای الکتریکی، مصرف انرژی را به طور چشمگیری کاهش میدهند. ایتورترها با تنظیم ولتاژ و فرکانس ارسالی به موتور، امکان بهینهسازی عملکرد موتورهای الکتریکی را فراهم میکنند. اما برای درک بهتر نقش اینورترها در کاهش مصرف انرژی، ابتدا باید به مشکلاتی که در غیاب این تجهیزات رخ میدهد، بپردازیم.

چالشهای مصرف انرژی در خطوط تولید

در بسیاری از خطوط تولید، موتورهای الکتریکی با سرعت ثابتی کار میکنند، حتی زمانی که نیازی به حداکثر توان خروجی ندارند. این وضعیت در سیستمهایی مانند نوار نقاله، پمپها و فنها بیشتر دیده میشود. در چنین شرایطی:

- مصرف انرژی غیرضروری: موتور با سرعت ثابت کار میکند، حتی زمانی که بار کاری کاهش مییابد.

- سایش و استهلاک بالا: سرعت ثابت باعث ایجاد تنشهای اضافی در سیستم مکانیکی میشود.

- افزایش هزینههای نگهداری: کارکرد غیر بهینه تجهیزات منجر به خرابیهای زودرس میشود.

این چالشها نشاندهنده نیاز به سیستمی هوشمند است که بتواند سرعت و توان خروجی موتور را متناسب با نیاز تولید تنظیم کند. اینجاست که اینورترهای دلتا نقش کلیدی ایفا میکنند.

نحوه عملکرد اینورترهای دلتا

اینورترهای دلتا با استفاده از تکنولوژی پیشرفتهای که بر اساس تغییر فرکانس کار میکند، سرعت موتور را کنترل میکنند. عملکرد این دستگاهها به شرح زیر است:

- تبدیل ولتاژ AC به DC: ابتدا برق ورودی (AC) توسط اینورتر به برق مستقیم (DC) تبدیل میشود.

- تنظیم ولتاژ و فرکانس خروجی: سپس با استفاده از مدارهای الکترونیکی، ولتاژ و فرکانس موردنیاز تولید شده و به موتور ارسال میشود.

- کنترل سرعت و گشتاور: این فرایند به اینورتر اجازه میدهد تا سرعت و گشتاور موتور را دقیقاً با نیاز فرایند تولید تنظیم کند.

مزایای اینورترهای دلتا در کاهش مصرف انرژی

استفاده از اینورترهای دلتا در خطوط تولید مزایای متعددی دارد که به کاهش مصرف انرژی و افزایش بهرهوری منجر میشود:

- تنظیم سرعت متناسب با نیاز تولید: اینورترها به شما اجازه میدهند سرعت موتور را دقیقاً متناسب با حجم کار تنظیم کنید. برای مثال، در یک نوار نقاله زمانی که بار کمتری دارد، سرعت نقاله کاهشیافته و گشتاور کمتری تولید میکند نسبت به زمانی که روی نوار نقاله اجسام سنگین قرار میگیرد.

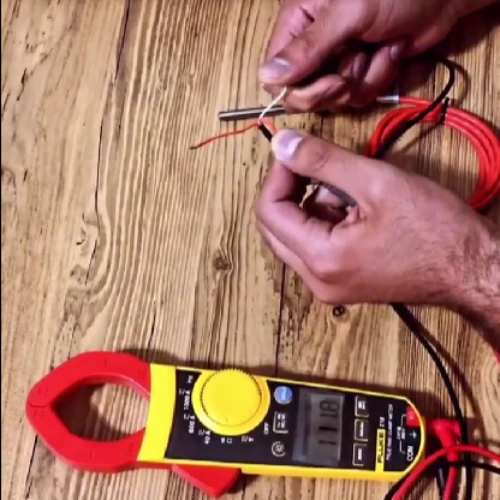

- کاهش جریان راهاندازی: موتورهای الکتریکی در هنگام راهاندازی معمولاً جریان بسیار بالایی معادل ۳ تا ۵ برابر جریان نامی مصرف میکنند. اینورترها با کاهش تدریجی سرعت موتور در زمان راهاندازی، از مصرف بیش از حد انرژی جلوگیری میکنند.

- افزایش طول عمر تجهیزات: با کاهش تنشهای مکانیکی و الکتریکی، استهلاک تجهیزات کاهش مییابد که این امر هزینههای تعمیر و نگهداری را نیز کاهش میدهد.

- کاهش تلفات انرژی در فرایندهای حساس: در فرایندهایی مانند تهویه صنعتی یا پمپاژ آب، اینورترها با تنظیم دقیق سرعت، از هدررفت انرژی جلوگیری میکنند.

تکنولوژیهای پیشرفته در اینورترهای دلتا

یکی از دلایل محبوبیت اینورترهای دلتا در صنعت، بهرهگیری از تکنولوژیهای پیشرفتهای است که به بهینهسازی مصرف انرژی کمک میکند. برخی از این تکنولوژیها عبارتاند از:

- کنترل برداری (Vector Control): این ویژگی امکان کنترل دقیق گشتاور و سرعت موتور را فراهم میکند و برای فرایندهایی که بهدقت بالایی نیاز دارند ایدهال است به عنوان مثال در رول جمع کنها حتما باید از مد وکتور استفاده کرد.

- حالت خواب (Sleep Mode): این قابلیت در مواقعی که موتور برای مدتی نیازی به کار ندارد، آن را به حالت آمادهباش میبرد تا از مصرف انرژی اضافی جلوگیری شود. کاربرد این قابلیت در سیستمهای بوستر پمپ ابرسانی استفاده میشود. زمانی که فشار به ست پوینت تنظیمی برسد پس از گذشت یک زمان تنظیمی به حالت اسلیپ مد میرود.

- مدیریت انرژی (Energy Saving Mode): اینورترهای دلتا با تحلیل نیاز انرژی فرایند، مصرف انرژی را بهینه میکنند.

این تکنولوژیها، اینورترهای دلتا را به یکی از بهترین گزینهها برای کاهش هزینههای انرژی در خطوط تولید تبدیل کردهاند. زمانی که پارامتر Energy saving رو فعال کنم پس از گذشت مدت زمانی از روشن بودن درایو میتوان تنظیم کرد که با فرکانس کمتری کارکند تا بتواند انرژي را مدیریت کند.

نمونههای واقعی از کاربرد اینورترهای دلتا در صنایع مختلف

اینورترهای دلتا به دلیل قابلیتهای پیشرفتهای که دارند، در بسیاری از صنایع بهعنوان راهکاری مؤثر برای کاهش مصرف انرژی و افزایش بهرهوری شناخته میشوند. در این بخش، به بررسی نمونههای واقعی از کاربرد این تجهیزات در صنایع غذایی، صنایع تولیدی، و دیگر حوزههای صنعتی میپردازیم تا تأثیرات مثبت استفاده از اینورترهای دلتا در کاهش هزینههای انرژی و بهبود عملکرد فرایندها را نشان دهیم.

1- صنایع غذایی: بهرهوری و صرفهجویی در انرژی

در صنایع غذایی، کنترل دقیق سرعت و گشتاور ماشینآلات یکی از مهمترین چالشها است. اینورترهای دلتا نقش حیاتی در بهینهسازی مصرف انرژی در دستگاههای بستهبندی، خطوط نوار نقاله، و سیستمهای پمپاژ دارند.

- خطوط نوار نقاله: در فرایند تولید مواد غذایی، حملونقل محصولات از طریق نوار نقاله انجام میشود. استفاده از اینورترهای دلتا به کارخانهها اجازه میدهد سرعت نقاله را متناسب با حجم تولید تنظیم کنند. برای مثال، در زمان کاهش تقاضا، سرعت نوار نقاله کاهشیافته و انرژی کمتری مصرف میشود.

- پمپهای خنککننده و شستشو: در بسیاری از کارخانههای غذایی، از سیستمهای پمپاژ آب برای شستشوی خطوط تولید یا خنکسازی استفاده میشود. اینورترهای دلتا با تنظیم سرعت پمپها بر اساس نیاز واقعی، مانع از هدررفت انرژی شده و مصرف برق را به حداقل میرسانند.

- ماشینآلات بستهبندی: دستگاههای بستهبندی که سرعت بالایی دارند، بهینهسازی مصرف انرژی را با اینورترهای دلتا تجربه میکنند. این دستگاهها با کنترل دقیق، از مصرف بیش از حد برق جلوگیری میکنند.

2- صنایع تولیدی: کاهش هزینهها و افزایش دوام تجهیزات

در صنایع تولیدی، اینورترهای دلتا به بهینهسازی فرایندهایی مانند برش، جوشکاری، و حملونقل مواد کمک میکنند. این تجهیزات به دلیل دقت بالا و تنظیم سرعت بر اساس بار کاری، تأثیر زیادی در کاهش مصرف انرژی دارند.

- ماشینآلات برش و قالبگیری: ماشینهای CNC و دستگاههای قالبگیری تزریقی از اینورترهای دلتا برای کنترل دقیق سرعت استفاده میکنند. این کار نهتنها باعث کاهش مصرف برق میشود، بلکه دقت و کیفیت محصولات نهایی را نیز افزایش میدهد.

- تجهیزات حملونقل مواد: لیفتراکها، جرثقیلهای صنعتی و سیستمهای بالابر که در خطوط تولید استفاده میشوند، با بهرهگیری از اینورترهای دلتا میتوانند سرعت حرکت خود را بر اساس وزن بار و نیازهای عملیاتی تنظیم کنند. این قابلیت، علاوه بر کاهش مصرف انرژی، عمر مفید تجهیزات را نیز افزایش میدهد.

3- صنایع تهویه و تهویهمطبوع (HVAC): مدیریت هوشمند انرژی

در سیستمهای تهویهمطبوع که در کارخانهها و ساختمانهای صنعتی مورداستفاده قرار میگیرند، اینورترهای دلتا با کنترل سرعت فنها و کمپرسورها نقش کلیدی در کاهش مصرف برق ایفا میکنند.

- کنترل سرعت فنها: اینورترهای دلتا امکان تنظیم سرعت فنهای تهویه را فراهم میکنند. بهعنوانمثال، در زمان کاهش دمای محیط، سرعت فنها کاهشیافته و مصرف برق به حداقل میرسد.

- سیستمهای سرمایشی و گرمایشی: کمپرسورهای مورداستفاده در سیستمهای تهویهمطبوع نیز از اینورترهای دلتا بهره میبرند تا بار کاری خود را بر اساس نیاز محیط تنظیم کنند. این امر منجر به کاهش مصرف انرژی و افزایش طول عمر دستگاهها میشود.

4- صنایع آبوفاضلاب: بهینهسازی سیستمهای پمپاژ

در صنعت آبوفاضلاب، اینورترهای دلتا بهینهسازی پمپهای آب و سیستمهای تصفیه را امکانپذیر میکنند.

- پمپاژ آب به مخازن ذخیره: در سیستمهای آبرسانی، اینورترهای دلتا سرعت پمپها را بر اساس میزان نیاز آب تنظیم میکنند. این کار باعث کاهش هدررفت انرژی و جلوگیری از استهلاک بیش از حد تجهیزات میشود.

- سیستمهای تصفیه آب: در مراحل تصفیه آب، پمپها و موتورهای مختلفی استفاده میشوند که با کنترل دقیق اینورترها، میتوان مصرف انرژی را کاهش داده و کارایی فرایند را افزایش داد.

5- صنعت سیمان و مواد معدنی: کاهش مصرف در فرایندهای سنگین

اینورترهای دلتا در صنایع سیمان و مواد معدنی که ماشینآلات سنگین با مصرف انرژی بالا مورداستفاده قرار میگیرند، تأثیر فوقالعادهای در کاهش هزینهها دارند.

- آسیابها و سنگشکنها: اینورترهای دلتا با تنظیم سرعت موتورهای الکتریکی مورداستفاده در آسیابها و سنگشکنها، علاوه بر کاهش مصرف انرژی، کارایی و دقت فرایند را افزایش میدهند.

- نوار نقالههای حمل مواد خام: با تنظیم سرعت نوار نقالهها در مراحل مختلف تولید، میتوان مصرف برق را بهینهسازی کرد و از هزینههای اضافی جلوگیری نمود.

نکات کلیدی در انتخاب اینورتر مناسب دلتا برای کاهش مصرف انرژی خط تولید

انتخاب اینورتر مناسب دلتا با توجه به تنوع مدلها و نیازهای متفاوت صنایع، نیازمند دقت بالا و شناخت کامل است. دلتا مجموعهای از اینورترهای پیشرفته را برای کاربردهای مختلف ارائه کرده که هر مدل ویژگیهای خاصی دارد. در این بخش، مدلهای محبوب دلتا و کاربردهای آنها بررسی میشود، همچنین جایگزین مناسب برای مدلهای قدیمی که دیگر تولید نمیشوند، معرفی خواهد شد.

1- مدلهای محبوب اینورتر دلتا و کاربردهای آنها

- کاربردها: مناسب برای ماشینآلات کوچک، فنها، پمپهای سبک و نوار نقالههای ساده.

- ویژگیها: طراحی جمعوجور، اقتصادی و قابلاعتماد برای بارهای سبک.

o سری VFD-CP2000

- کاربردها: ایدهآل برای کاربردهایی مانند پمپها، کمپرسورها، برجهای خنککننده و فنهای صنعتی.

- ویژگیها: دارای حالت صرفهجویی انرژی، مناسب برای بارهای متغیر، باقابلیت تنظیم دقیق ولتاژ و فرکانس.

- کاربردها: ماشینآلات سنگین، صنایع فولاد، جرثقیلها، خطوط تولید با بارهای سنگین و متغیر.

- ویژگیها: توان بالا، قابلیت کنترل چندمنظوره و پشتیبانی از گشتاور دینامیک.

- کاربردها: صنایع غذایی، بستهبندی، ماشینآلات نساجی و اتوماسیون خطوط تولید.

- ویژگیها: طراحی فشرده، پشتیبانی از انواع پروتکلهای ارتباطی و قابلیت نصب در فضاهای محدود.

o سری VFD-E

- کاربردها: مناسب برای صنایع با بارهای متوسط مانند پمپها، فنها و ماشینآلات فراوری.

- ویژگیها: مقرونبهصرفه، با قابلیتهای پایه برای کنترل سرعت و کاهش مصرف انرژی.

2- جایگزین مناسب برای مدلهای قدیمی دلتا

برخی از مدلهای قدیمی دلتا مانند سری VFD-B دیگر تولید نمیشوند و کاربران این تجهیزات ممکن است به دنبال جایگزین مناسب باشند. در این بخش جایگزینهای مدرن معرفی شدهاند:

Ø سری VFD-B

- جایگزین مناسب: سری VFD-C2000

- سری C2000 قابلیتهای پیشرفتهتری نسبت به مدل B دارد و با کنترل گشتاور بهینه، عملکرد بهتری در بارهای سنگین ارائه میدهد.

Ø سری VFD-M

- جایگزین مناسب: سری VFD-MS300

- سری MS300 با طراحی بهروز، بهرهوری بالا و ابعاد کوچک، جایگزین مناسب برای مدل M است و امکانات بیشتری برای کاربردهای صنعتی ارائه میدهد.

Ø سری VFD-F

- جایگزین مناسب: سری VFD-CP2000

- سری CP2000 قابلیتهای مشابه مدل F دارد، اما با بهبود در حالت صرفهجویی انرژی و تطبیق بهتر با بارهای متغیر، گزینه بهتری است.

3- انتخاب توان و ظرفیت مناسب

برای انتخاب اینورتر مناسب، تطبیق ظرفیت اینورتر با مشخصات موتور ضروری است. مدلهایی که بهدرستی انتخاب شوند، میتوانند مصرف انرژی را به حداقل برسانند و عملکرد بهینهای داشته باشند. به طور مثال:

- برای پمپها و فنها، مدلی با توان تطبیقپذیر و قابلیت تنظیم دقیق سرعت، مانند CP2000 یا C2000، انتخابی مناسب است.

- برای ماشینآلات سنگین، سری CH2000 یا MS300 که دارای توان بالا و کنترل دقیق هستند، توصیه میشود.

4- اهمیت تطابق اینورتر با محیط عملیاتی

- در صنایع غذایی که محیطهای مرطوب یا دارای ذرات ریز وجود دارد، اینورترهایی با درجه حفاظت بالا (IP55) ضروری هستند.

- در کارخانههای تولیدی که نیاز به کنترل پیشرفته دارند، مدلهایی مانند C2000 با قابلیتهای چندمنظوره انتخاب مناسبی هستند.

5- مشاوره تخصصی برای انتخاب بهترین مدل

با توجه به گستردگی مدلهای دلتا و تفاوت نیازهای هر صنعت، پیشنهاد میشود برای انتخاب دقیق، با کارشناسان خبره در زمینه اینورترهای دلتا مشورت کنید. خدمات مشاوره و پشتیبانی مناسب میتواند از بروز خطاهای احتمالی جلوگیری کند و بهترین عملکرد را تضمین کند.

نحوه عملکرد اینورترها در کاهش مصرف انرژی خط تولید

اینورترها ابزارهای الکترونیکی هستند که برای کنترل سرعت و عملکرد موتورهای الکتریکی در سیستمهای مختلف صنعتی استفاده میشوند. یکی از اصلیترین مزایای استفاده از اینورترها، کمک به کاهش مصرف برق است. اما چگونه اینورترها به کاهش مصرف انرژی کمک میکنند؟ در این بخش، به بررسی نحوه عملکرد اینورترها در کاهش مصرف برق خواهیم پرداخت.

1- کنترل دقیق سرعت موتور

اینورترها قادرند سرعت موتورهای الکتریکی را به طور دقیق تنظیم کنند. در سیستمهای سنتی، موتور همیشه با سرعت ثابت کار میکند که ممکن است بیشتر از نیاز واقعی سیستم باشد. اما اینورتر با تنظیم و کنترل سرعت موتور متناسب با بار و نیاز عملیاتی، مصرف برق را کاهش میدهد. این امکان باعث میشود که موتور فقط مقدار انرژی لازم را مصرف کند، نه بیشتر.

برای مثال، در سیستمهای پمپاژ و تهویه، وقتی که نیاز بهسرعت کامل نیست، اینورتر میتواند سرعت موتور را کاهش دهد، و این کاهش سرعت باعث مصرف انرژی کمتر میشود.

2- بهینهسازی عملکرد موتور

اینورترها از تکنولوژیهای پیشرفتهای مانند “کنترل برداری” (Vector Control) و “کنترل ولتاژ و فرکانس” (V/F) برای بهینهسازی عملکرد موتور استفاده میکنند. این روشها به اینورترها این امکان را میدهند که تنظیمات دقیقتری برای توزیع انرژی داشته باشند و از تلفات انرژی جلوگیری کنند.

در روش کنترل برداری، اینورتر قادر است که نیروی محرکه موتور را دقیقاً بر اساس نیاز بار کنترل کند. این کار باعث میشود که انرژی کمتری هدر رود و عملکرد بهینهتر موتور را تضمین کند.

3- حالت خواب (Sleep Mode)

بسیاری از اینورترها دارای ویژگی حالت خواب هستند که در زمانهایی که سیستم به انرژی کمتری نیاز دارد، موتور را به حالت استراحت میبرد. این ویژگی باعث میشود که موتور زمانی که تحت بار نباشد یا در حال کار با سرعت پایین است، انرژی مصرفی به حداقل برسد.

برای مثال، در سیستمهای تهویه و پمپها، زمانی که بار کاهش مییابد یا نیازی به حداکثر توان نیست، اینورتر به طور خودکار موتور را به حالت خواب میبرد که مصرف برق را به میزان قابلتوجهی کاهش میدهد.

4- کاهش تلفات انرژی در تغییرات بار

اینورترها میتوانند مصرف انرژی را در پاسخ به تغییرات بار سیستم بهینه کنند. در سیستمهای سنتی که از موتورهای با سرعت ثابت استفاده میکنند، زمانی که بار کاهش مییابد، موتور همچنان همان میزان انرژی را مصرف میکند. اما اینورترها میتوانند بر اساس نیاز بار، سرعت موتور را کاهش دهند و از مصرف اضافی انرژی جلوگیری کنند.

برای مثال، در سیستمهای صنعتی مانند نوار نقالهها یا کمپرسورها، هنگامی که نیاز به توان کمتری وجود دارد، اینورتر با کاهش سرعت موتور، انرژی مصرفی را کاهش میدهد، در نتیجه مصرف برق بهینهتر میشود.

5- کنترل دقیق گشتاور و ولتاژ

اینورترها قادر به تنظیم دقیق گشتاور و ولتاژ موتور هستند. در سیستمهای صنعتی که به گشتاور دقیق نیاز دارند، اینورترها میتوانند از توزیع بهینه انرژی در سراسر سیستم اطمینان حاصل کنند. این کار به کاهش تلفات انرژی کمک میکند و در نتیجه مصرف برق کاهش مییابد.

6- کاهش جریان راهاندازی موتور

موتورهای الکتریکی در زمان شروع به کار معمولاً جریان زیادی را از شبکه برق مصرف میکنند که به آن جریان راهاندازی میگویند. این جریان اضافی نهتنها باعث افزایش مصرف برق میشود بلکه میتواند به سیستم برقرسانی آسیب وارد کند. اینورترها با تنظیم تدریجی ولتاژ و فرکانس هنگام راهاندازی موتور، از ایجاد جریان راهاندازی بالا جلوگیری کرده و به طور چشمگیری مصرف برق در لحظات ابتدایی راهاندازی را کاهش میدهند.

مزایای استفاده از اینورترهای دلتا در کاهش مصرف انرژی خط تولید

اینورترهای دلتا به دلیل ویژگیها و عملکرد منحصربهفرد خود، در صنایع مختلف به یکی از ابزارهای حیاتی برای بهینهسازی مصرف انرژی، افزایش بهرهوری و کاهش هزینهها تبدیل شدهاند. استفاده از اینورترهای دلتا در صنایع مختلف میتواند مزایای قابلتوجهی به همراه داشته باشد که در این بخش به مهمترین آنها اشاره خواهیم کرد.

1- صرفهجویی قابلتوجه در مصرف انرژی

یکی از بزرگترین مزایای اینورترهای دلتا، کاهش مصرف انرژی است. اینورترها با کنترل دقیق سرعت و گشتاور موتور، تنها مقدار انرژی موردنیاز برای اجرای عملیات را مصرف میکنند. در سیستمهای سنتی، موتور معمولاً با سرعت ثابت کار میکند که ممکن است بیشتر از نیاز واقعی سیستم باشد. اما اینورترهای دلتا میتوانند سرعت موتور را بر اساس نیاز واقعی بار تنظیم کرده و از مصرف اضافی انرژی جلوگیری کنند. این ویژگی بهویژه در صنایعی مانند تهویه، پمپاژ و نوار نقالهها بسیار مؤثر است.

2- کاهش هزینههای عملیاتی و تعمیرات

اینورترهای دلتا با کاهش تلفات انرژی، باعث کاهش هزینههای عملیاتی میشوند. همچنین، با فراهمآوردن کنترل دقیقتر بر عملکرد موتور، فشار کمتری به قطعات مکانیکی و الکتریکی وارد میشود که این امر موجب افزایش عمر مفید تجهیزات و کاهش نیاز به تعمیرات و نگهداری میشود. برای صنایع بزرگ و خطوط تولید با تجهیزات پیچیده، این ویژگی میتواند به کاهش هزینههای کلی بسیار کمک کند.

3- کنترل دقیق سرعت و گشتاور

اینورترهای دلتا به واسطه فناوریهای پیشرفتهای مانند “کنترل برداری” و “کنترل ولتاژ/فرکانس” (V/F)، قادر به تنظیم دقیق سرعت و گشتاور موتور هستند. این امر موجب افزایش دقت در کنترل فرایندها و بهبود عملکرد سیستمهای مختلف میشود. برای مثال، در صنایع پمپاژ و تهویه، اینورترهای دلتا قادرند به طور دقیق سرعت موتور را کنترل کنند و این امر به بهبود کیفیت تولید و صرفهجویی در انرژی کمک میکند.

4- عملکرد بهینه در فرکانسهای پایین

اینورترهای دلتا دارای قابلیت کنترل دقیق در فرکانسهای پایین هستند. این ویژگی برای صنایعی که نیاز به عملکرد ثابت در سرعتهای پایین دارند، بسیار کاربردی است. به طور مثال، در سیستمهای پمپاژ و فنها که نیاز به تنظیم دقیق سرعت دارند، اینورترهای دلتا میتوانند گشتاور بالایی در فرکانسهای پایین ارائه دهند و مصرف انرژی را در این شرایط بهینه کنند.

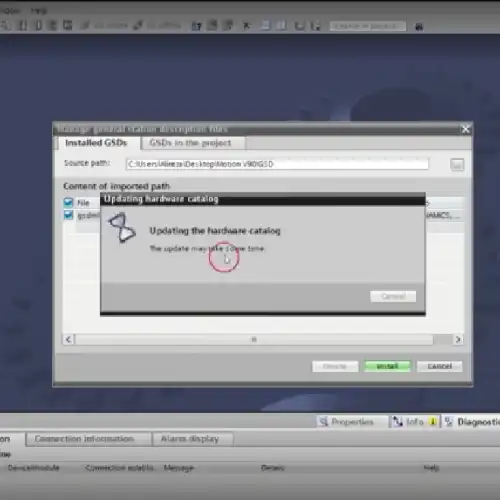

5- قابلیت اتصال به شبکههای مدباس و سیستمهای هوشمند

اینورترهای دلتا بهراحتی به شبکههای صنعتی متصل میشوند و قابلیت پشتیبانی از پروتکلهای مدباس مختلف را دارند. این ویژگی به صنایع این امکان را میدهد که سیستمهای خود را بهصورت هوشمند کنترل و نظارت کنند. از طریق ارتباط با سیستمهای مدیریت انرژی و خودکارسازی، اینورترهای دلتا میتوانند عملکرد بهینهتری را در سیستمهای پیچیده و شبکههای صنعتی به ارمغان بیاورند.

6- پایداری بالا و مقاومت در برابر شرایط محیطی

اینورترهای دلتا از کیفیت ساخت بسیار بالایی برخوردارند و در شرایط محیطی مختلف مانند دماهای بالا، رطوبت زیاد و آلودگیهای صنعتی بهخوبی عمل میکنند. این ویژگی باعث میشود که اینورترها در صنایع سخت مانند صنعت معدن، نفت و گاز و کارخانههای تولیدی بزرگ، انتخاب مناسبی باشند. این مقاومت بالا در برابر شرایط محیطی، هزینههای نگهداری را کاهش داده و عمر مفید تجهیزات را افزایش میدهد.

7- افزایش انعطافپذیری در عملیات صنعتی

اینورترهای دلتا با داشتن پارامترهای تنظیمی متعدد و قابلیتهای مختلف در کنترل موتورها، انعطافپذیری بالایی در پیادهسازی سیستمهای مختلف فراهم میکنند. این ویژگی به صنایع اجازه میدهد تا سیستمهای خود را بر اساس نیازهای خاص خود بهینهسازی کنند. بهعنوان مثال، در سیستمهای نوار نقاله، با استفاده از اینورترهای دلتا میتوان سرعت نوار را بر اساس شرایط مختلف تنظیم کرد و از این طریق کارایی تولید را بهبود بخشید.

8- کاهش اثرات منفی نوسانات برق

اینورترهای دلتا میتوانند به طور مؤثری نوسانات و تغییرات ناگهانی ولتاژ و فرکانس برق را کنترل کنند و به این ترتیب از آسیبهای احتمالی به موتور و تجهیزات جلوگیری کنند. این ویژگی بهویژه در صنایع با نوسانات زیاد برق، مانند صنایع فولاد و سیمان، اهمیت زیادی دارد. کاهش آسیبها و جلوگیری از خرابیهای ناشی از نوسانات برق باعث کاهش هزینههای تعمیرات و نگهداری میشود.

9- سازگاری با سیستمهای حفاظتی و کنترل هوشمند

اینورترهای دلتا بهراحتی با سیستمهای حفاظتی و کنترل هوشمند موجود در خطوط تولید هماهنگ میشوند. این امکان به صنایع این امکان را میدهد که ایمنی و عملکرد سیستمهای خود را بهینه کنند و در صورت بروز هرگونه مشکل، بهسرعت واکنش نشان دهند. این ویژگی بهویژه در صنایع حساس مانند پتروشیمی و داروسازی اهمیت دارد که نیاز به کنترل دقیق و امنیت بالایی دارند.

مقایسه کاهش مصرف انرژی خط تولید قبل و بعد از نصب اینورتر

یکی از مهمترین دلایلی که باعث میشود صنایع به نصب اینورتر در سیستمهای خود روی آورند، کاهش مصرف انرژی و بهینهسازی عملکرد سیستمهای صنعتی است. در این بخش، مقایسهای از مصرف انرژی قبل و بعد از نصب اینورترهای دلتا را بررسی خواهیم کرد تا نشان دهیم چگونه اینورترها میتوانند تأثیر چشمگیری بر صرفهجویی در مصرف انرژی داشته باشند.

1- مصرف انرژی قبل از نصب اینورتر

قبل از نصب اینورتر، سیستمهای صنعتی معمولاً بدون کنترل دقیق سرعت و گشتاور موتور کار میکنند. در بسیاری از موارد، موتورها با سرعت ثابت و بدون درنظرگرفتن نیاز واقعی بار، فعالیت میکنند. این امر به دو دلیل باعث افزایش مصرف انرژی میشود:

- عملکرد بدون تطابق با نیاز بار: در سیستمهای قدیمی، موتورها معمولاً بهصورت ثابت در سرعتهای بالا عمل میکنند، حتی زمانی که بار نیاز بهسرعت کمتری دارد. این امر منجر به مصرف انرژی اضافی میشود.

- اتلاف انرژی در حین تغییرات بار: در زمان تغییرات بار در سیستم، موتور بدون تنظیم دقیق عملکرد خود، بیشتر از میزان موردنیاز انرژی مصرف میکند.

این دو عامل باعث میشود که مصرف انرژی در سیستمهای قدیمی به طور قابلتوجهی بالا باشد.

2- مصرف انرژی بعد از نصب اینورتر

بعد از نصب اینورتر، مصرف انرژی به طور قابلتوجهی کاهش مییابد. اینورترها با کنترل دقیق سرعت و گشتاور موتور، تنها انرژی موردنیاز برای کارکرد بهینه سیستم را مصرف میکنند. در این حالت:

- تنظیم دقیق سرعت موتور: اینورترها میتوانند سرعت موتور را متناسب با نیاز بار تنظیم کنند. بهعنوان مثال، در یک سیستم پمپاژ، وقتی که نیاز به جریان کمتری باشد، سرعت موتور کاهشیافته و مصرف انرژی بهینه میشود.

- کنترل گشتاور و سرعت بهصورت دینامیک: در سیستمهای پیچیدهتر مانند فنها و کمپرسورها، اینورترها قادر به تنظیم گشتاور و سرعت موتور بهصورت دقیق هستند. این ویژگی به کاهش مصرف انرژی کمک میکند، زیرا فقط انرژی موردنیاز برای تأمین بار استفاده میشود.

- عملکرد در شرایط فرکانس پایین: اینورترها میتوانند در فرکانسهای پایینتر هم بهخوبی عمل کنند و در این شرایط نیز انرژی کمتری مصرف کنند. این ویژگی بهویژه در پمپها و فنهایی که نیاز به سرعتهای پایین دارند، کارآمد است.

3- مقایسه مصرف انرژی در نمونههای واقعی

در بسیاری از صنایع، از جمله صنایع تولیدی، پمپاژ، تهویه، و نوار نقالهها، اینورترها توانستهاند مصرف انرژی را به میزان قابلتوجهی کاهش دهند. بهعنوانمثال:

- در سیستمهای پمپاژ: با نصب اینورتر، مصرف انرژی میتواند تا ۳۰-۵۰ درصد کاهش یابد. این کاهش مصرف به دلیل تنظیم دقیق سرعت پمپها و گشتاور آنها است.

- در فنها و تهویهها: نصب اینورتر میتواند مصرف انرژی را تا ۴۰ درصد کاهش دهد، زیرا اینورترها میتوانند سرعت موتور را بسته به نیاز سیستم تنظیم کنند و از کارکرد بدون بار جلوگیری کنند.

- در نوار نقالهها: با استفاده از اینورتر، انرژی مصرفی در سیستمهای نوار نقاله نیز به میزان قابلتوجهی کاهش مییابد، بهویژه زمانی که بار سیستم تغییر میکند یا نیاز بهسرعت متفاوتی باشد.

نتیجهگیری: کاهش مصرف انرژی خط تولید

با نصب اینورتر، صنایع میتوانند به طور قابلتوجهی مصرف انرژی خود را کاهش دهند و درعینحال عملکرد سیستمهای خود را بهبود بخشند. اینورترها از طریق تنظیم دقیق سرعت و گشتاور، مصرف انرژی را تنها در حد موردنیاز نگه میدارند و از مصرف اضافی جلوگیری میکنند. در نهایت، این تغییرات به کاهش هزینهها، افزایش عمر تجهیزات و بهبود بهرهوری کلی در خطوط تولید منجر میشود.

در نتیجه، استفاده از اینورترها در سیستمهای صنعتی نهتنها به کاهش مصرف انرژی خط تولید کمک میکند؛ بلکه تأثیر مستقیم و مثبتی بر کاهش هزینههای عملیاتی دارد و باعث صرفهجویی در مصرف انرژی به میزان چشمگیری میشود.