ممکن است سوالات زیادی در ذهن خود داشته باشید مانند پی ال سی چیست و چگونه کار میکند؟ PLC چیست و چرا استفاده میشود؟ انواع PLC چیست؟ اجزای اصلی PLC چیست؟ که در این مقاله به تمامی سوالات شما در مورد پی ال سی پاسخ خواهیم داد.

امروزه در عصر مدرن صنعت، PLC کلید مدیریت کنترل سیستم های پیچیده است. PLC مزایای زیادی نسبت به سیستم های تابلو برق های رله کنتاکتوری قدیمی دارد. به عبارت ساده، میتوان گفت که PLC یک قطعه کنترل کننده برنامه پذیر است و میتوان برنامههای مختلف و متنوع کنترلی را بر روی آن نوشت تا بتوان فرآیندهای صنعتی را اتوماتیک کرد.

حال این سوال مطرح میشود که PLC چگونه کار میکند؟ پی ال سی چرا اینقدر مهم است؟

PLC مخفف Programmable Logic Controller است که به معنی کنترل کننده منطقی قابل برنامهریزی است.

در این مقاله گروه فنی مهندسی سوین صنعت قصد دارد اطلاعات جامع در مورد PLC را پوشش دهد. در پایان این مقاله، میدانید PLC چیست؟ کارکرد PLC، مزایا و معایب PLC، کاربردهای PLC و غیره.

PLC یا کنترل کننده منطقی قابل برنامهریزی چیست؟

پی ال سی (PLC) یک کامپیوتر دیجیتال صنعتی است که برای کنترل فرآیندهای تولید یا هر فعالیتی که نیاز به کنترل با قابلیت اطمینان بالا دارد به کار میرود.

تعریف ساده PLC: پی ال سی (PLC) یک کامپیوتر صنعتی است که برای کنترل یک فرآیند خاص و خط تولید استفاده میشود. کارهایی مثل خط مونتاژ در یک کارخانه تولیدی، فرآیندهای موجود در کارخانههای سنگ معدن یا تسویهخانههای فاضلاب و … استفاده می شود.

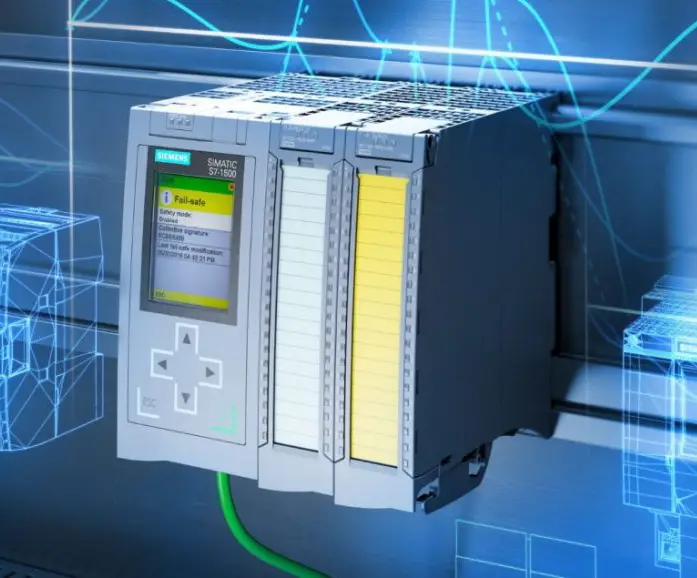

نمای کلی PLC های مختلف

PLC یک کامپیوتر صنعتی بدون ماوس، کیبورد و مانیتور است.

کاربر میتواند برنامه کنترلی خود را توسط نرم افزار های پی ال سی بنویسد، سپس این برنامه را با استفاده از کابل به PLC منتقل کند. و در حافظه PLC ذخیره شود.

پی ال سی از ورودی ها و خروجی های مختلف تشکیل شده است و با استفاده از ترمینال های ورودی وضعیت سوئیچ ها و سنسورها را بررسی میکند و بر اساس وضعیت ورودی های پی ال سی، و با توجه به شرایط برنامه به ترمینال های خروجی پی ال سی فرمان میدهد که وظیفه کنترل و خاموش/روشن کردن دستگاههای خروجی را به عهده دارند.

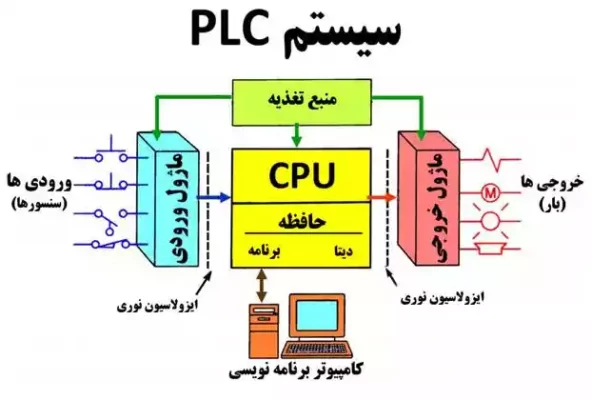

ساختار داخلی PLC

شکل بالا سیستم PLC را نشان میدهد.این موارد اجزای مهم سیستم PLC هستند:

- CPU واحد پردازش مرکزی

- برنامه و داده ها

- حافظه

- منبع تغذیه

- ماژول ورودی/خروجی

- پروتکل ارتباطی

واحد پردازش مرکزی (CPU)، در حقیقت مهمترین قسمت پس ال سی است. وظیفه این واحد دریافت اطلاعات از ورودی ها، پردازش این اطلاعات مطابق دستورات برنامه و صدور دستورهایی است که به صورت فعال یا غیر فعال نمودن خروجی ها ظاهر میشود. واضح است هرچه سرعت CPU بالاتر باشد، زمان اجرای برنامه کمتر خواهد بود.

تمام توابع ریاضی و منطقی در CPU انجام میشود. تمام دستورالعمل ها را طبق برنامه نوشته شده توسط مهندس اتوماسیون صنعتی اجرا میکند.

CPU از سه بخش زیر تشکیل شده است:

- پردازنده

- حافظه

- منبع تغذیه (مدار تغذیه داخلی)

منظور از مدار تغذیه داخلی مداری است که درون برد داخلی plc است و ولتاژهای مورد نیاز آی سی¬های میکروکنترلر و حافظه و … را فراهم می¬کند در واقع مدار تغذیه داخلی ابتدا یک تغذیه از ترمینال¬های ورودی پی ال سی دریافت می¬کند و سپس به ولتاژ مورد نیاز cpu تبدیل می¬کند و ولتاژ تغذیه که در مشخصات فنی PLC ذکر می¬شود همان تغذیه¬ای است که باید به ترمینال ورودی وصل شود که اکثر پی ال سی ها با منبع تغذیه 24VDC و برخی دیگر با ولتاژ 220VAC راه اندازی میشوند.

از منبع تغذیه برای دادن ولتاژ مناسب به ماژول های مختلف نیز استفاده میشود.

ماژول ورودی/خروجی

در این بخش به سراغ ماژول ورودی و خروجی میرویم. این ماژول به اختصار I/O نشان داده میشود. در واقع میخواهیم ببینیم PLCها چه چیزی را کنترل میکنند. این ماژولها وظیفه اتصال پردازنده را به تجهیزات بیرون و ماشینآلات برعهده دارند.

همیشه در هر سیستم PLC، تعدادی ماژول را برای ورودیها و تعدادی ماژول را برای خروجیها در نظر می گیرند. ماژول ورودی، حالت مربوط به سیگنالهای ورودی را شناسایی میکند. کلیدهای شستی، سوئیچها و سنسورهای دما مثالهایی از سیگنال ورودی هستند. در سوی دیگر، ماژول خروجی وظیفه دارد حالت خروجیهای سیستم را تغییر دهد. رلهها، راهاندازهای موتور ها، چراغها، هیترها و سوپاپ ها نمونه ای از خروجی ها هستند. ورودی ها و خروجی ها دو نوع هستند: دیجیتال یا آنالوگ.

ورودی و خروجی های دیجیتال

پر کاربردترین کمیتهای مورد استفاده به عنوان ماژول های PLC در ورودی و خروجی، کمیتهای دیجیتال یا گسسته هستند. مفهوم این کمیتها بسیار ساده است. کمیتهای گسسته، سیگنالهایی هستند که فقط دو مقدار روشن یا خاموش دارند. معمولا ماژول PLC های ورودی دیجیتال به صورت ۲۴ولت دی سی است و بر روی ماژول های ورودی دیجیتال به ازای هر ورودی یک ال ای دی در نظر گرفته شده است که در صورت فعال شدن ورودی ال ای دی مربوطه روشن میشود. به عنوان مثالی از ورودیهای دیجیتال، میتوان کلیدهای شستی، سنسورهای مجاورت و … را نام برد.

کمیتهای دیجیتال فقط دو مقدار صفر و یک میپذیرند. به عبارت دیگر، یا کاملاً وجود دارند یا اصلاً وجود ندارند. یا روشن هستند یا خاموشند و هیچ حدِ وسطی بین این دو مقدار نخواهند داشت. ماژول های خروجی دیجیتال معمولا به دو صورت ترانزیستوری و رله ای می باشند . حداکثر جریانی که می توان از یک خروجی دریافت کرد به مدل کارت خروجی بستگی دارد. بر روی ماژول های خروجی دیجیتال هم به ازای هر خروجی یک ال ای دی در نظر گرفته شده است که به محض فعال شدن خروجی، ال ای دی مربوطه روشن می شود.

ورودی و خروجی های آنالوگ

نوع دیگری از کمیتهای مورد استفاده به عنوان ماژول های PLC در ورودی و خروجی، کمیتهای آنالوگ یا پیوسته هستند. ماژول¬های ورودی/خروجی آنالوگ برای پردازش سیگنال های پیوسته ای که به صورت استاندارد هستند به کار میروند. معمولا سیگنال های آنالوگ به صورت ولتاژ یا جریان میباشد.

به عنوان مثال یک سنسور فشار جریانی ۴ تا ۲۰ میلی آمپر و فشار ۰ تا ۱۰ بار را در نظر بگیرید زمانی که فشار صفر باشد سنسور ۴ میلی آمپر به پی ال سی می دهد و زمانی که فشار ۱۰ بار باشد سنسور ۲۰ میلی آمپر به پی ال سی می دهد بنابراین فشار روی سنسور هر مقداری از ۰ تا ۱۰ داشته باشد سنسور هم به تناسب عددی بین ۴ تا ۲۰ به پی ال سی میدهد.

به همین ترتیب سنسورهای فشار، سنسورهای سطح و غیره نمونه هایی از ورودی های آنالوگ هستند.

ورودی و خروجی های آنالوگ معمولاً به صورت یکی از موارد زیر اندازهگیری میشوند:

- -10 تا 10+ ولت مستقیم

- صفر تا 10+ ولت مستقیم

- 1+ تا 5+ ولت مستقیم

- 0 تا 20 میلیآمپر

- 4 تا 20 میلیآمپر

شیر کنترل رایج ترین نمونه خروجی آنالوگ است، مانند 0٪، 15٪، 25٪، 50٪، 90٪ باز یا بسته است و یا همچنین می¬توان سرعت یک موتور الکتریکی را توسط آنالوگ خروجی PLC که به آنالوگ ورودی درایو (اینورتر) متصل باشد را کنترل کرد.

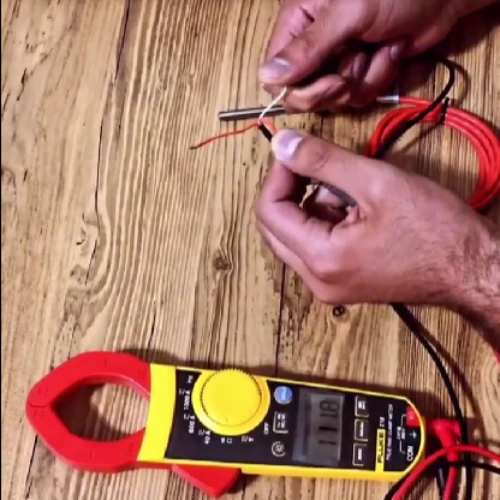

ماژول های ورودی مقاومتی RTD

از دیگر ماژول¬هایی که به پی ال سی ها متصل می¬شوند ماژول های RTD هستند که توسط سنسورهای مقاوتی دما را اندازه¬گیری می¬کنند به عنوان مثال، pt100 یک سنسور دما از نوع RTD است که همیشه مقدار پیوسته ای را به صورت اهم به پی ال سی می دهد و پی ال سی طبق استاندارد pt100 دما را پردازش میکند و دما را به صورت پیوسته نشان می دهد و ممکن است 30، 36، 40، 51 یا تعداد بی نهایت حالت باشد.

پروتکل ارتباطی

پروتکل ارتباطی برای تبادل داده بین PLC و دستگاه های متصل تحت شبکه استفاده میشود. موارد زیر از پرکارترین پروتکل های ارتباطی مورد استفاده در سیستم¬های PLC هستند.

- Ethernet

- Profibus

- Profinet

- RS-232

- RS-485

- RS-422

- ارتباط چند نقطه ای (MPI)

- نقطه به نقطه (PPI)

- USB

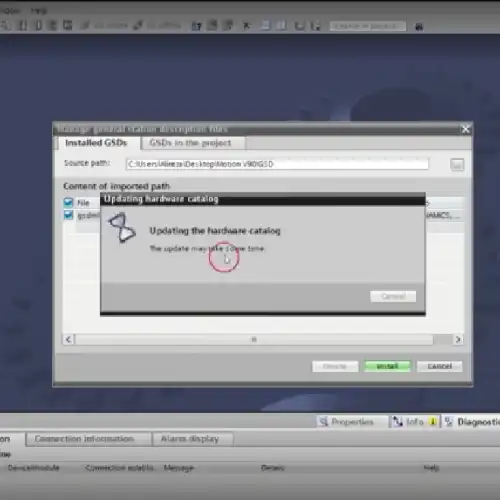

برنامه نویسی PLC

برای برنامهنویسی PLC چندین زبان برنامه نویسی وجود دارد که یک مهندس اتوماسیون صنعتی حداقل باید به دو مورد تسلط داشته باشد و به زبان¬های دیگر نیز آشنا باشد.

زبان های برنامه نویسی توسط نرمافزار های مختلف در اختیار برنامهنویس قرار میگیرند و پس از تکمیل برنامه نویسی حالا توسط نرمافزار برنامه کامپایل میشود و به زبان ماشین یا همان صفر و یک تبدیل میشود و سپس برنامه توسط کابل ارتباطی از نرمافزار به پی ال سی دانلود میشود و در حافظه پی ال سی ذخیره میشود.

لیست زبان¬های برنامه نویسی PLC به صورت زیر است:

- Ladder diagram (LD)

- Instructions list (IL)

- structured text (ST)

- Functions block diagram (FBD)

- sequential function chart (SFC)

- Statement List (STL)

- Structured Control Language (SCL

از بین همه این زبانها، نمودار نردبانی (LD) به دلیل درک آسان آن به طور گسترده در صنعت اتوماسیون استفاده میشود.

PLC چگونه کار میکند؟

سیستم PLC دارای دستورالعمل هایی است که از طریق آنها کاربر میتواند یک منطق را بسته به اینکه چگونه میخواهد فرآیند را کنترل کند ایجاد کند.

دستورالعمل¬هایی مثل مقایسه، تایمر، کانتر، عملیات¬های ریاضی، شیفت رجیسترها، کنترل موقعیت، ارسال و دریافت اطلاعات و غیره هستند.

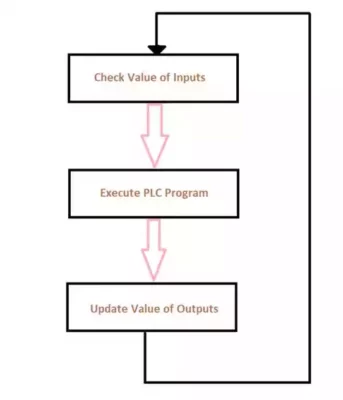

عمدتاً سه مرحله برای کنترل فرآیند در PLC وجود دارد:

- نظارت بر وضعیت ورودی ها

- اجرای برنامه کنترل طبق وضعیت ورودی ها

- تغییر وضعیت خروجی ها و نمایش اطلاعات طبق برنامه

تمام وضعیت ورودی و خروجی در قسمت حافظه PLC ذخیره می¬شود. بخش حافظه همچنین اطلاعات پیچیده ای مانند پاسخ های محاسباتی ریاضی، مقیاس گذاری ورودی های آنالوگ و سایر اطلاعات پیچیده را ذخیره می کند.

چرخه اسکن و زمان اسکن چیست؟

چرخه اسکن چرخه ای است که در آن PLC ورودی ها را بررسی میکند، برنامه های PLC را اجرا میکند و سپس خروجی ها را به روز میکند. این کار معمولاً در حد میلی ثانیه زمان میبرد.

مدت زمانی که PLC طول میکشد تا یک چرخه کامل را به پایان برساند، زمان اسکن PLC نامیده میشود.

انواع PLC پی ال سی

به طور عمده دو نوع PLC از نظر سخت افزار فیزیکی وجود دارد:

- PLC کامپکت

- PLC ماژولار

PLC کامپکت چیست؟

پی ال سی کامپکت پی ال سی است که تعدادی ورودی خروجی محدودی بر روی خود پی ال سی است که می-توان برای پروژه¬های کوچک از خود PLC استفاده کرد البته اگر هم تعداد ورودی خروجی¬ها بیشتر باشد می-توان کارت¬های ورودی خروجی اضافه کرد.

PLC ماژولار چیست؟

PLC ماژولار فقط پردازنده هست و ورودی و خروجی ندارد و ماژول های ورودی و خروجی را میتوان به راحتی تنها با افزودن به پی¬ال¬سی گسترش داد.

محبوب ترین برندهای PLC

امروزه چندین برند برای سیستم PLC موجود است، که به شرح زیر است:

- پی ال سی زیمنس PLC Siemens

- پی ال سی آلن بردلی Bradley Allen PLC

- پی ال سی ABB PLC

- پی ال سی B&R PLC

- پی ال سی جفرانGefran PLC

- پی ال سی ال اس LS PLC

- پی ال سی دلتا Delta PLC

- پی ال سی میتسوبیشیMitsubishi PLC

- پی ال سی امرون Omron PLC

- پی ال سی اشنایدرSchneider PLC

- پی ال سی فتک FATEK PLC

- پی ال سی توشیبا Toshiba PLC

- پی ال سی کینکو Kinco PLC

پرکاربردترین برندها در صنعت اتوماسیون ایران برندهای PLC زیمنس، PLC دلتا، PLC فتک، PLC ال اس، PLC امرون، PLC کینکو است.

مزایا و معایب PLC

قبل از اختراع PLC از مدار فرمان¬های رله کنتاکتوری استفاده می¬کردند، در مدارات رله کنتاکتوری هزینه و زمان بسیاری برای طراحی و مونتاژ تابلو برق صرف میشد و حجم زیادی سیم برای سیم¬کشی مدار فرمان مصرف می¬شد و اگر مشکلی در تابلو برق پیش می¬آمد زمان بسیاری برای عیب¬یابی سپری می¬شد که که این زمان برای خط تولید کارخانه¬ها و کارفرماها خیلی با ارزش است و باعث افزایش هزینه¬های تولید است.

همچنین اگر کارفرما می¬خواست تغییری در عملکرد دستگاه اعمال کند ابتدا باید بررسی می¬شد که این کار شدنی است یا خیر و اگر می¬شد دوباره باید زمان زیادی صرف تغییرات مدار فرمان بشود.

مزایای PLC نسبت به مدار فرمان رله کنتاکتوری

- نصب و راه¬اندازی سیستم PLC آسان تر است و حجم سیم¬کشی در مونتاژ تابلو PLC خیلی کمتر می¬شود و در زمان صرفه جویی می¬شود.

- تغییر برنامه و عیب یابی خیلی آسان¬تر و سریع تر انجام می¬شود یعنی توسط نرم افزار به برنامه آنلاین می-شویم و عملکرد دستگاه را بررسی می¬کنیم و بهترین تغییر را اعمال می¬کنیم و همچنین این امکان را دارد که در آینده بتوانیم بر روی دستگاه قابلیت¬های جدیدی اضافه کنیم.

- با توجه به سرعت بالای PLC در خیلی از موارد می¬توان با برنامه نویسی سرعت دستگاه را افزایش و یا فرایند تولید را سریع تر کرد که باعث بهبود هزینه¬های تولید می¬شود و همچنین به دلیل دقت بسیار بالای پی ال سی می¬توان محصولات با کیفیت¬تری تولید کرد.

بنابراین با قابلیت¬هایی که PLCها در اختیار ما قرار میدهند:

- صرفه جویی در زمان نصب و راه¬اندازی

- صرفه جویی در زمان عیب¬یابی

- افزایش سرعت تولید

- افزایش کیفیت تولید

- کاهش هزینه های تولید کننده

و در ادامه می¬توان به معایب PLC نیز اشاره کرد:

- محدودیت هایی برای کار PLC ها تحت شرایط دمای بالا و ارتعاش وجود دارد.

- هزینه اولیه نسبتا بالاتر CPU و کارت¬های آن که البته PLCهای آسیایی با قیمت¬های رقابتی هزینههای اولیه را کاهش داده¬اند

کاربردهای PLC چیست؟

PLC ها به دلیل استفاده از پردازنده¬های الکترونیکی، انعطاف پذیری و قابلیت اطمینان بالایی برخوردارند و تقریباً در همه صنایع به طور گسترده مورد استفاده قرار میگیرند.

در اینجا به چندین پروژه که از PLC استفاده شده اشاره میکنیم.

کاربردهای خانگی و تجاری

- کنترل سطح آب در یک مخزن

- سیستم شستشوی اتوماتیک خودرو

- سیستم کنترل ترافیک

- سیستم آتشنشانی ساختمان¬ها

- سیستم آسانسور

- دربهای اتوماتیک

- ترن هوایی قطار هوایی

کاربردهای صنعتی

- عملکرد و کنترل خودکار سیستم کمپرسور هوا

- صنعت پر کردن بطری و مایعات

- کنترل خودکار دما

- سیستم تسمه نقاله

- سیستم پایش انرژی

- کنترل خط تولید

- جابجایی مواد اولیه

- تولید مواد غذایی

- تولید شیشه

- صنعت حمل و نقل مواد خام

و برخی از صنایع که PLC را می توان به طور گسترده در آنها استفاده کرد:

- پتروشیمی

- نفت و گاز

- فولاد

- نیروگاه

- صنعت سیمان

- صنعت کاغذ

- صنعت چاپ

درآمد برنامه نویس پی ال سی PLC

در کشور ایران معمولا برنامه نویس های پی ال سی که مسلط باشند و همچنین با دیگر تجهیزات اتوماسیون صنعتی نیز آشنا باشند و چند سالی در اتوماسیون صنعتی تجربه داشته باشند در سال 1400 حدودا بین 20 میلیون تومان تا 100 میلیون تومان در ماه می¬توانند درآمد داشته باشند این رقم در کشور های اروپایی از 40 هزار دلار تا 80 هزار دلار سالیانه می باشد.